Полимерные лакокрасочные покрытия на основе поливинилхлорида

16.08.2013

Получение полимерных ЛКП на основе поливинилхлорида для изделий из дерева и металла

В борьбе с коррозией антикоррозионные покрытия занимают ведущую роль после создания и применения высокопрочных конструкционных материалов, не подвергающихся коррозионному разрушению. Разработаны составы для антикоррозионного покрытия химического и нефтехимического оборудования, трубопроводов и т.д., где применяют отходы производства хлорорганических соединений и перхлоруглеводородов, представляющих смесь предельных и непредельных перхлоруглеводородов, хлоруглеводородов и осмол. Однако при нанесении антикоррозионного состава на защищаемую поверхность могут выделяться пары вредных веществ, что может оказывать на организм работающих отрицательное влияние.

В связи с вышесказанным проблема создания и получения высокоэффективных покрытий на основе многотоннажного продукта промышленности — поливинилхлорида (ПВХ) весьма актуальна. В процессе изоляции и крепления скважин применяют известные составы, полученные смешением алкилрезорциновой эпоксидной смолы с длиной углеводородного радикала от 1 до 3-х атомов, спиртового раствора новолачной фенолформальдегидной смолы, полученной при молекулярном соотношении фенола и формальдегида 1:0,6, поливинилбутираля и фурфурола при соотношении компонентов, мас. %: эпоксидная смола — 53–57; спиртовой раствор новолачной фенолформальдегидной смолы — 20–22; поливинилбутираль — 1,0–2,2; фурфурол — остальное. Недостатки применения вышеназванного состава — неустойчивость к агрессивным средам, в частности к щелочным и кислотным (NaOH, KOH, HCl, H2SO4, H2S, HNO3), а также использование дефицитного сырья — поливинилбутираля.

Применяемая алкилрезорциновая эпоксифенольная смола с отвердителем для изоляции и крепления стволов скважин не устойчива к воздействию пластовых флюидов при повышенных температурах, а также агрессивным средам, в первую очередь щелочным и кислотным.

Модифицированная эпоксидная смола для изоляции и крепления скважин, полученная смешением фенолформальдегидной смолы (эпоксидиановой смолы), формалина, диэтиленгликоля, поливинилового спирта при следующем соотношении компонентов, мас. %: фенолформальдегидная смола — 59–62; эпоксидная смола — 24–26; формалин — 11,6–12,0; диэтиленгликоль — 2,0–2,5; поливиниловый спирт — 0,4–0,5, — также неустойчива к агрессивным средам, особенно к щелочным при использовании в качестве покрытия для защиты химического и нефтехимического оборудования.

Известна органодисперсная композиция для защитно-декоративного покрытия, полученная смешением под вакуумом компонентов при следующем соотношении, мас. ч.: поливинилхлорид (ПВХ) — 58–85; диоктилфталат — 11,5–26; маслосодержащие отходы производства витамина А — 6,5–23,5; эпоксидная диановая смола — 1,3–5,8; пигмент — 0,2–6; органический растворитель — 328–585.

Недостатки известной композиции:

1) сложность технологии приготовления, обусловленная необходимостью проведения процесса смешения под вакуумом и улавливания испаряющихся компонентов;

2) ограниченность сырьевой базы. Для приготовления композиции необходимы кубовые остатки, образующиеся при молекулярной дистилляции полупродукта при синтезе витамина А.

Цель данной работы — разработка устойчивых к действию агрессивных сред лакокрасочных композиций на основе модифицированного ПВХ. Свойства ПВХ в значительной степени зависят от молекулярной массы. С увеличением размеров макромолекул усиливается межмолекулярное взаимодействие, что приводит к увеличению твердости и эластичности полимера, но наряду с этим к резкому снижению растворимости в органических растворителях. При модификации ПВХ в течение 5–20 мин СВЧ-облучением (сверхвысокие частоты) происходит некоторая деструкция с изменением молекулярного веса. Например, у ПВХ с молекулярной массой 65 000 после модификации в течение 15 мин молекулярная масса снижается до 51 000, что значительно улучшает его растворимость.

Лакокрасочную композицию для покрытия изделий из дерева и металла получают путем модификации ПВХ СВЧ-излучением в течение 5–20 мин и перемешивания с растворителем при температуре 65–75 °С в течение 2,0–3,5 ч до полного растворения, затем в реакционную смесь добавляют диоктилфталат, хлорпарафин марки ХП-470, эпоксидную смолу марки ЭД-20, полиэтиленполиамины (ПЭПА) или полипропиленполиамины (ПППА), пигмент и перемешивают при температуре 50–60 °С в течение 1,5–2,0 ч, при этом компоненты берут в следующем соотношении, мас. %: ПВХ модифицированный — 10,0–12,8; диоктилфталат — 2,8–3,8; хлорпарафин марки ХП-470 — 0,2–0,4; эпоксидная смола марки ЭД-20 — 4,4–6,2; ПЭПА или ПППА — 0,1–0,3; пигмент — 0,2–0,6; растворитель — остальное. Лакокрасочная композиция содержит компоненты, регламентированные нормативными материалами. В качестве ПЭПА используют полиэтиленполиамин технический ТУ 2413-214-0020 3312-2002, а также индивидуальные ПЭПА — диэтилентриамин (ДЭТА), триэтилентетрамин (ТЭТА), тетраэтиленпентамин (ТЭПА), а также дипропилентриамин (ДПТА), трипропилентетрамин (ТПТА), тетрапропиленпентамин (ТППА). В качестве пластификатора используют диоктилфталат (ДОФ) ГОСТ 8728-88 или дибутилфталат, а в качестве хлорпарафинов — ХП-470 по ТУ 2493-277-0020 3312-2007. Для лакокрасочной композиции применяется ПВХ суспензионный ГОСТ 14332-78 Е, ПППА получают в условиях патента РФ № 229 0396 (Бюл. № 36, 27.12.2006). В качестве растворителя применяют смесь, состоящую из циклогексанона или ацетона, бутилацетата или этилацетата и толуола, в следующем соотношении, мас. %: 26–32:11,5–13,8:52,5–64,2.

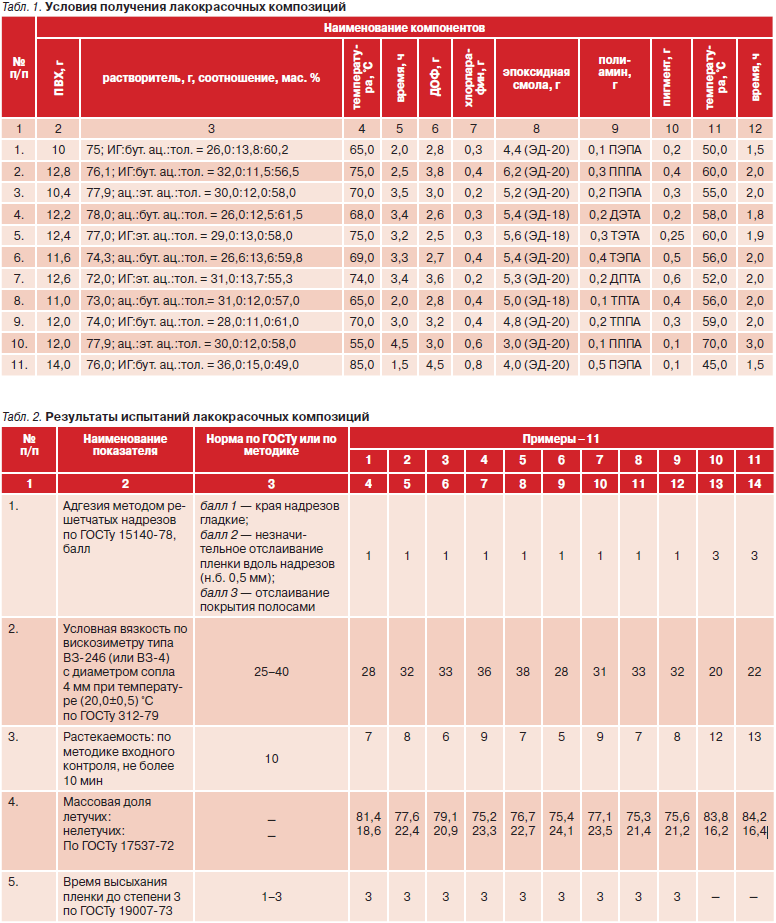

В табл. 1 приведено условие получения лакокрасочной композиции, а в табл. 2 — результаты испытаний лакокрасочной композиции. Из таблиц 1, 2 видно, что при выдерживании параметров процесса получения лакокрасочной композиции подтверждается эффективность получаемой продукции (примеры 1–9 табл. 1). При отклонении от заявленных параметров процесса (п. 10, 11 табл. 1 и 2) качество лакокрасочной композиции ухудшается. Полимерные композиции были испытаны по методике входного контроля полимерных лакокрасочных материалов на стойкость к статическому воздействию воды, водных растворов солей, кислот, щелочей согласно ГОСТ 9.403-80. Поливинилхлоридные покрытия по примерам 1–9 табл. 1 не разрушаются и обладают хорошей устойчивостью к действию агрессивных сред. Заявленные составы обладают также превосходной стойкостью к старению в атмосферных условиях.

Результаты испытаний свидетельствуют об эффективности лакокрасочных композиций и рекомендуются к применению для окраски изделий нефтяного, дорожного и транспортного машиностроения, судов, самолетов, вертолетов, сельскохозяйственных машин и различных металлических сооружений, эксплуатируемых в жестких атмосферных условиях.

ПВХ — относительно дешевый и доступный связующий компонент для ЛКМ. Его ориентировочная цена — в пределах 45–50 тыс. руб. за 1 тонну, что гораздо дешевле применяемых связующих. Импортный ПВХ чуть ниже стоимости отечественного производителя. В РФ ПВХ выпускается в количестве несколько сот тысяч тонн в год. Остальные компоненты состава ЛКМ, как и у других используемых ЛКМ, примерно такие же, например ДОФ или ДАФ, эпоксидные смолы, растворители и т.д. Представленные новые ЛКМ, имеющие высокопрочные характеристики, перспективны, доступны и эффективны в применении.

Р. Н. Загидуллин, С. Н. Загидуллин, Т. Г. Дмитриева, Р. Р. Загидуллина

ГАНУ «Институт прикладных исследований Республики Башкортостан», г. Стерлитамак

По материалам журнала «Лакокрасочные материалы и их применение»

Другие публикации

Двухкомпонентные полиуретановые покрытия для труб

Двухкомпонентные полиуретановые (2К ПУ) системы отлично зарекомендовали себя в качестве подходящих систем для защиты труб. Этот класс продуктов охватывает полиолы...

25.05.2013

Ситуация в мировой лакокрасочной индустрии

06.12.2013

Грунтовки на основе силанов «Dynasylan»

15.08.2013