Гибридные полисилоксановые лакокрасочные покрытия нового поколения

26.07.2013

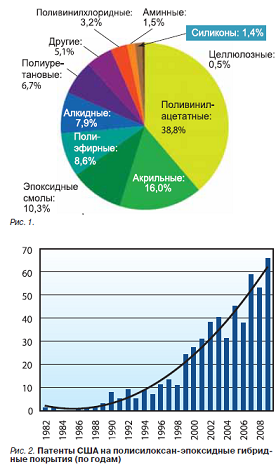

Инженеры, выбирающие покрытия для технического обслуживания и ремонта промышленных устройств, длительное время полагались на систему трехслойного покрытия, включающую грунтовку с высоким содержанием цинка, эпоксидный основной слой и полиуретановое верхнее покрытие. Грунтовка и базовый слой защищают от коррозии, а полиуретан придает стойкость к атмосферным воздействиям. С ростом стоимости рабочей силы и смол на углеводородной основе, стремлением к уменьшению содержания летучих органических соединений (ЛОС) и потребности в долговременной стойкости покрытий резко усилился интерес к системам на основе полисилоксановой смолы (рассматриваемым как средство термо- и атмосферостойкости). В 2001 г. силиконы составляли 0,3% от тоннажа смол, используемых в покрытиях. За десятилетие их использование увеличилось более чем в 4 раза (рис. 1). Патентная активность продолжает возрастать и ожидается, что спрос будет расти на 12% в год (рис. 2).

В широком смысле полисилоксановые полимеры являются силиконами, но в лакокрасочной промышленности полисилоксановые покрытия относятся к технологии сшивающихся смол, которая позволяет получить гибридную силиконо-органическую систему. Они используются в высококачественных поверхностных покрытиях и способствуют развитию тенденции перехода от трех- (грунтовка/базовое покрытие/верхнее покрытие) к двухслойным (грунтовка/верхнее покрытие) системам, снижающим трудовые затраты и простои, в то же время улучшая стойкость к атмосферным воздействиям (рис. 3 и 4). Широко известными полисилоксановыми гибридными покрытиями являются силикон-эпоксидные и силикон-акрилатные системы.

Современный уровень полисилоксанов

Полисилоксановые гибриды создаются на основе органической смолы (например, эпоксидной или акрилатной), метоксифункциональной силиконовой смолы (например, Dow Corning® 3074 Intermediate) и аминосилана (например, Xiameter® OFS 6011 Silane). Силан служит связующим между органической и силиконовой смолой. Аминогруппа взаимодействует с функциональной группой органической смолы, а алкоксильные группы силана гидролизуются и по реакции соконденсации взаимодействуют с соответствующими группами силиконовой смолы (рис. 5).

Органическая реакция протекает в течение нескольких часов после смешивания. Неорганическая реакция с силиконом требует добавления катализаторов в виде титаната (для гидролиза) и олова (для конденсации), а также присутствия влаги в окружающей среде. При этом образуется спирт, улетучивающийся как ЛОС, что ведет к потере массы (усадка пленки) и, потенциально, растрескиванию пленки. При взаимодействии с атмосферной влагой реакция начинается немедленно, но эти неорганические реакции могут продолжаться долгое время после нанесения покрытия и могут привести к его охрупчиванию.

Использование силанов в рецептуре краски требует гидролиза и конденсации мономеров силана уже после нанесения покрытия. Это означает, что многие химические процессы должны происходить при условиях, не всегда идеальных. С другой стороны, силиконовые полимеры уже завершили большую часть реакций, ведущих к образованию сшитой структуры в смоле, таким образом, для получения пленки с хорошими свойствами требуется меньше времени и энергии.

.png)

Разработка следующего поколения полисилоксановых покрытий

Смола Dow Corning® 3055 Resin представляет собой практически не содержащую растворителя жидкую аминофункциональную силиконовую смолу, предназначенную для уменьшения потенциальных проблем с охрупчиванием полисилоксановых гибридов. Рецептура со смолой Dow Corning® 3055 Resin не требует наличия титаната, оловянного катализатора или влаги для отверждения. Продукты реакции с непрореагировавшими группами не улетучиваются и не наблюдается остаточной усадки после отверждения, связанного с алкоксильными группами (рис. 6).

.png)

Исследование краски

В лабораторном исследовании было проведено сравнение характеристик состава на основе силиконэпоксидного полисилоксанового гибрида для верхнего покрытия с органической эпоксидной смолой с полиаминовым отверждением, 2К полиуретаном и сшитым

силаном полисилоксаном. Также был исследован эффект добавления светостабилизатора на основе стерически затрудненных аминов (HALS) и алкоксифункциональной силиконовой смолы. На алюминиевые панели наносили образец краски толщиной шесть тысячных дюйма (милов)1 и давали им высохнуть на воздухе в течение 10 суток до проведения исследования. Все краски образовывали твердые (>H) пленки с хорошей стойкостью к растворителям (MEK = метилэтилкетон). Все панели были сравнимы по блеску, но 3 рецептуры, содержавшие эпоксидную смолу, превосходили полиуретан по показателям внешнего вида. Твердость полиуретана была выше, чем у эпоксидных смол, но этого следовало ожидать. Из-за опасений повышенной хрупкости рецептуры с эпоксидными смолами создавались таким образом, чтобы сделать их более мягкими.* При сравнении гибкости полисилоксана, сшитого силаном, и рецептуры со смолой Dow Corning® 3055 Resin оказалось, что начальные показатели были сравнимы, но после одного года пребывания вне помещения покрытие, сшитое силаном, стало менее эластичным, в то время как рецептура со смолой Dow Corning® 3055 Resin сохранила свою эластичность (табл. 1). Устранение алкоксильной функциональной группы и использование исключительно аминной функциональной группы для сшивки силиконового полимера ликвидирует усадку после отверждения.

Таблица 1.

|

|

|

Эластичность пленки при изгибе вокруг стержня, дюймы |

|

|

% Si |

Через 10 дней |

Год вне помещения |

|

|

Полисилоксан на основе алкоксисилана |

50 |

>1 |

5 |

|

Эпоксидная смола + аминосиликоновая смола |

50 |

1 |

1 |

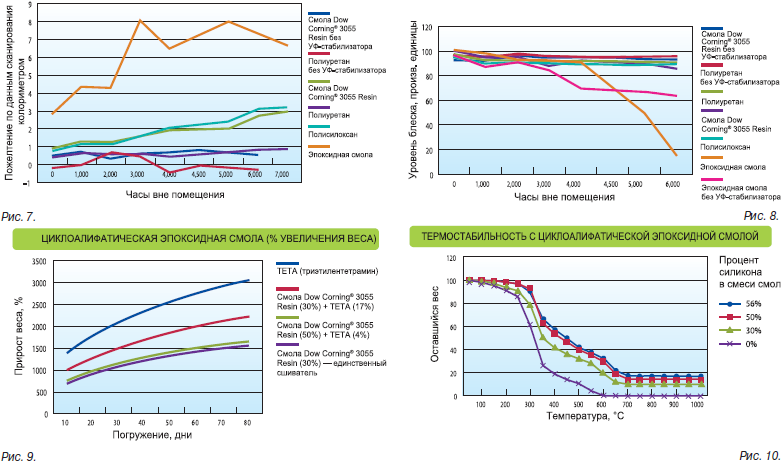

При экспозиции на открытом воздухе контрольная органическая краска быстро желтела. Образец со смолой Dow Corning® 3055 Resin был сравним по этому показателю с образцом сшитого силаном полисилоксана. Добавление 1% светостабилизатора на основе стерически затрудненных аминов давало результаты, сравнимые с характеристиками полиуретана (рис. 7). Блеск контрольного образца быстро потускнел после 4000 ч воздействия атмосферных факторов. Все силоксаны и полиуретан продемонстрировали хорошую устойчивость блеска (рис. 8).

Испытание покрытия на основе циклоалифатической эпоксидной смолы, сшитой смолой Dow Corning® 3055 Resin, на химическую стойкость продемонстрировало истинную синергию. В то время как сами силоксаны не обладают уровнем химической стойкости, приписываемой эпоксидным покрытиям, полисилоксановый гибрид (панель справа) демонстрирует химическую стойкость, превосходящую стойкость контрольного органического покрытия.

- Химикаты: Уксусная кислота (10%), Муравьиная кислота (10%), Соляная кислота (36%), Азотная кислота (50%), Фосфорная кислота (50%), Серная кислота (50%), Гидроксид аммония (20%), Гидроксид калия (20%), Гидроксид натрия (20%).

Таблица 2.

|

Покрытие из циклоалифатической эпоксидной смолы с: |

Распределение коррозии

от метки (мм)

|

|

| 50% смолы Dow Corning® 3055 Resin (с органическим амином) |

55 |

|

| 50% смолы Dow Corning® 3055 Resin (усиленный Dow Corning® 3055 Intermadiate) |

48 |

|

|

А |

70% смолы Dow Corning® 3055 Resin (усиленный Dow Corning® 3055 Intermadiate) |

37 |

|

В |

Органический амин |

57 |

|

С |

Двухкомпонентный полиуретан |

67 |

Оценивалась химическая стойкость циклоалифатической эпоксидной смолы, сшитой смолой Dow Corning® 3055 Resin, по сравнению со стойкостью покрытия на основе полиамина, традиционной полисилоксан-эпоксидной смолы и 2К полиуретана. Результаты показывают, что смола Dow Corning® 3055 Resin обеспечивает более высокую химическую стойкость по сравнению с органическим полиамином и сравнима с традиционным силоксаном. Наилучшую химическую стойкость демонстрирует полиуретан.

Образцы Бисфенол А эпоксидной смолы и циклоалифатической смолы были сшиты с силоксанами разной степени модификации (0, 30, 50 и ~60% по весу). Из образцов были отлиты 4-граммовые таблетки (по 3 штуки), которые выдерживали в течение 10 дней для отверждения, взвешивали, а затем помещали в деионизированную воду. Каждые 10 дней образцы извлекали из воды, осушали их поверхность и взвешивали. Результаты (рис. 9) показывают, что поглощение воды уменьшается по мере увеличения содержания смолы Dow Corning® 3055 Resin.

Как и можно было ожидать от добавления силоксановой смолы, смола Dow Corning® 3055 Resin улучшает термостабильность циклоалифатической эпоксидной смолы. Смещается не только начало термического разложения (с примерно 150 до 250°С), но и после достижения 600 °С эпоксидная смола полностью испаряется, а силикон сохраняет часть своей массы (рис. 10). Аналогичные результаты были получены с Бисфенол А эпоксидной смолой.

Как упоминалось выше, преимуществом полисилоксановой технологии по сравнению с покрытиями из полиуретана является способность сократить число этапов в процессе нанесения покрытия с трех (грунтовка/базовое покрытие/верхнее покрытие) до двух (грунтовка/верхнее покрытие). Хотя полиуретаны обладают хорошей атмосферо- и химической стойкостью, они не проявляют стойкости к коррозии, поэтому полиуретаны требуют эпоксидного базового покрытия. Результаты испытания стойкости к коррозии в камере соляного тумана показывают, что циклоалифатическая эпоксидная смола, сшитая смолой Dow Corning® 3055 Resin, демонстрирует такие же хорошие результаты, как и контрольная эпоксидная смола. В то же время полиуретан проявил распространение от метки (катодное отслаивание) почти на всю ширину испытательной панели (табл. 2).

Скорость отверждения каждой системы оценивали путем нанесения образцов краски толщиной по 6 милов на стеклянные панели и испытанием в круговом приборе Гарднера для измерения времени высыхания. Покрытия на основе эпоксидной смолы обеспечивают более быстрое время высыхания, чем покрытия на основе ПУ (полиуретана). Отверждение смолы Dow Corning® 3055 Resin сравнимо с отверждением при использовании органического сшивающего агента. Полисилоксан на основе алкоксисилана отверждался быстрее всего (при нормальных лабораторных условиях) (табл. 3). Ниже приводится несколько соображений, которые надо учитывать при составлении рецептур со смолой Dow Corning® 3055 Resin.

- Смола Dow Corning® 3055 Resin может вводиться в состав рецептур эпоксидных систем при стехиометрическом соотношении амина к эпоксидной смоле 1:1 (избыток в 3% амина может быть добавлен для более полного протекания реакции). Время реакции зависит от концентрации амино- и эпоксидных групп, поэтому увеличение количества функциональных групп ускоряет отверждение.

- Известно, что третичные амины и многоатомные спирты ускоряют реакцию амин–эпоксидная группа.

- Спирты, эфиры и ароматические соединения являются приемлемыми растворителями.

- Неприемлемые растворители включают алифатические соединения (плохая растворимость) и ацетаты (реакция с амином).

- Добавление кетонов, таких как метилизобутилкетон (МИБК), может увеличить время жизнеспособности краски за счет реакции с аминогруппами с образованием кетиминов.

- Характеристики можно улучшить за счет внесения дополнительных силоксановых смол (сверх того, что требует стехиометрия), таких как Dow Corning® 3074 Intermediate.

- Акрилаты могут уменьшить время высыхания до отлипа за счет быстрой реакции с аминами путем присоединения по Михаэлю.

Таблица 3.

|

Циклоалифатическая эпоксидная смола с: |

%, Si |

Сухой на |

Сухая по- |

Полное |

| Смола Dow Corning® 3055 Resin/органический полиамин |

50 |

4,5 |

7,5 |

10 |

| Смола Dow Corning® 3055 Resin/Смола Dow Corning® 3074 Intermadiate |

60 |

2,5 |

7,5 |

9 |

| Смола Dow Corning® 3055 Resin/Смола Dow Corning® 3074 Intermadiate |

70 |

1,5 |

8,5 |

12,5 |

| Органический амин |

0 |

5,5 |

8,5 |

9 |

| Полисилоксан на основе силана |

70 |

2,5 |

6 |

7 |

| 2К ПУ |

0 |

4,5 |

11,5 |

20 |

Выводы

Смола Dow Corning® 3055 Resin дает разработчикам рецептур новые средства для создания высокоэффективных покрытий. Эта патентованная технология была разработана для рынка красок для технического обслуживания и ремонта промышленных устройств, но другие области применения (например, сухопутный транспорт, тяжелое машиностроение и автомобильная промышленность), где в настоящее время используются полимеры с аминной функциональной группой, могут рассчитывать на положительный эффект от повышенной термо-, атмосферо- и химической стойкости, которую обеспечивает смола Dow Corning® 3055 Resin.

к.х.н. В. Паращук, по материалам журнала «ЛКМ Лакокрасочные материалы и их применение»