Технологическая схема производства алкидных (полиэфирных) олигомеров

15.05.2013

Алкидные (полиэфирные) олигомеры представляют собой продукты конденсации многоатомных спиртов (гликолей — пентаэритрита, глицерина) и многоосновных кислот (ангидрид фталевой кислоты), модифицированных растительными маслами, жирными кислотами растительных масел или синтетическими жирными кислотами. Алкидные (полиэфирные) олигомеры представляют собой продукты конденсации многоатомных спиртов (гликолей — пентаэритрита, глицерина) и многоосновных кислот (ангидрид фталевой кислоты), модифицированных растительными маслами, жирными кислотами растительных масел или синтетическими жирными кислотами. Синтез олигомеров, модифицированных растительными маслами, осуществляется в две стадии — алкоголиз (переэтерификация) и поликонденсация, жирными кислотами — в одну стадию при температуре 240–260 °С.

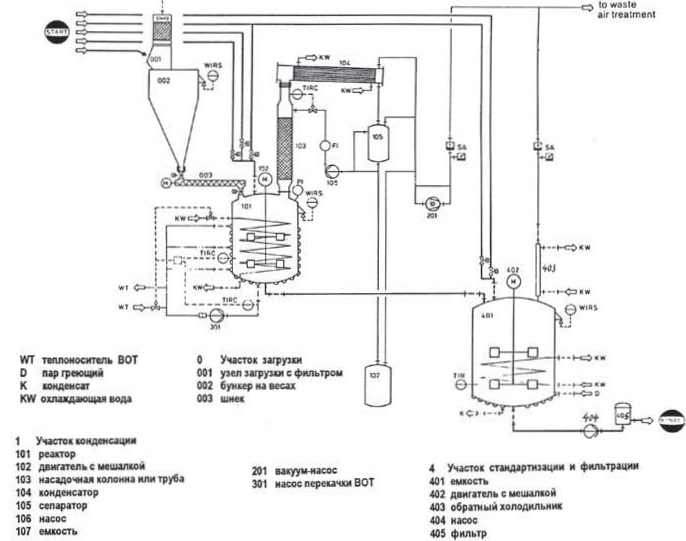

Процесс алкоголиза и поликонденсации осуществляется в реакторах периодического действия (рис. 1), обогреваемых высокотемпературным органическим теплоносителем (ВОТ) (возможен индукционный обогрев) и охлаждаемых водой. Реактор (101) снабжен тихоходной мешалкой (102), системой обогрева и охлаждающим змеевиком. Загрузка пентаэритрита и ангидрида в реактор осуществляется через весовой бункер (002), снабженный воздушным фильтром (001) и шнеком (003).

Операция загрузки и стадия алкоголиза осуществляются с подачей азота на поверхность реакционной массы. Система конденсации паров, выходящих из реактора (101), состоит из колонны (103), теплообменника-конденсатора (104), сепаратора для разделения фаз (105), насоса (106) и сборника реакционной воды (107). В схеме предусмотрены вакуумный насос (201), насос подачи ВОТ (301), смесительная емкость (401) с мешалкой (402) и обратным холодильником (403). Насос (404) служит для создания напора в фильтре (405) и перекачки лака на склад.

Растительное масло загружают по весу в реактор (101), затем включают мешалку (102), подачу охлаждающей воды в конденсатор (104) и азота и обогрев реактора. Масло нагревается до температуры ≈120 °С. Через бункер (002) по весу шнеком (003) загружают пентаэритрит.

За 2–3 ч температура в реакторе поднимается до 260 °С, затем загружают катализатор и через 1 ч выдержки делают анализ пробы на прохождение алкоголиза по растворимости (1:5–10) в этиловом спирте.

По завершении алкоголиза в охлаждающий змеевик реактора (101) подают воду, понижая температуру реакционной массы до 170–180 °С, а затем подачу воды отключают. Через весовой бункер (002) шнеком (003) загружают фталевый ангидрид, в сепаратор (105) подают азеотропный агент — ксилол и отключают подачу азота в реактор (101). Подъем температуры в реакторе ведут со скоростью 5–10 °С/ч. Процесс поликонденсации контролируют по показателям кислотного числа, вязкости и содержания нелетучих веществ. Пары ксилола, воды, фталевого ангидрида проходят через колонну (103) и конденсируются в конденсаторе (104). Конденсат сливают в сепаратор (105), где происходит расслоение органической (ксилол) и водной фаз. Вода собирается в емкость — сборник воды (107), а ксилол насосом (106) или самотеком подается на орошение колонны (103).

При достижении необходимых показателей качества реакционная масса-основа охлаждается и сливается в смеситель — емкость (401). В смесителе (401) находится в расчетном количестве уайт-спирит для растворения основы лака. Лак из смесителя (401) насосом (404) прокачивают через фильтр (405) на склад.

Для снижения потерь паров растворителя над смесителем (401) установлен обратный санитарный холодильник (403). При синтезе полиэфирных олигомеров колонна или парциальные конденсаторы являются важными элементами оборудования, служащими для удаления воды и снижения потерь гликоля, полиола и растворителей с высокой температурой кипения в процессе обработки.

Расход сырья и энергоносителей

Расход основного сырья, кг/т:

- Масла растительные — 300;

- Спирты — 75;

- Фталевый ангидрид — 125;

- Органические растворители — 400–600.

Расход энергоносителей:

- Расход энергии на нагрев и электродвигатели — до 500 кВт х ч/т;

- Расход оборотной охлаждающей воды до 20 м3/т.

Отходы производства:

- Сточные воды до 30 л/т при азеотропном способе производства;

- Выбросы паров органических веществ;

- Пастообразные и твердые отходы.

По материалам журнала «ЛКМ Лакокрасочные материалы и их применение»