Применение политетрафторэтилена для модификации покрытий, получаемых методом электроосаждения

06.05.2013

Один из путей технического прогресса в области полимерной технологии, в том числе полимерных покрытий, — создание гибридных полимерных материалов. Этого можно достичь за счет введения в олигомерную систему высокодисперсных полимерных наполнителей. За счет такой модификации покрытия приобретают ряд новых специальных свойств. Так, например, при введении малых добавок дисперсных политетрафторэтилена, полиамида, полистирола, пентапласта в водоразбавляемые лакокрасочные материалы (ЛКМ) для получения покрытий методом электроосаждения были увеличены износостойкость, гидрофобность, твердость защитные свойства, химстойкость и рассеивающая способность. При этом, как правило, в водную лакокрасочную систему указанные добавки вводили в виде водных дисперсий.

В настоящее время в России осуществляется производство порошкового высокодисперсного политетрафторэтилена, выпускаемого под торговой маркой «Флуралит». Представляла интерес возможность применить этот инновационный продукт для модификации лакокрасочных покрытий.

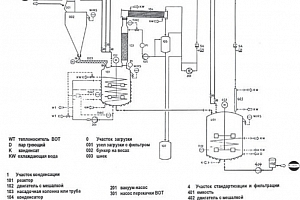

В качестве объекта исследования была выбрана грунтовка на основе карбоксилсодержащего акрилового олигомера ATL-korrosionfest (фирма «FraiLacke», Германия), используемая в ОАО «АВТОВАЗ» (г. Тольятти) на окрасочной линии анодного электроосаждения в цехе автомобилей LADA NIVA. Актуальна задача улучшения свойств получаемых покрытий, так как переделка линии на катодное электроосаждение, обеспечивающее лучшую антикоррозионную защиту, требует значительных капитальных затрат.

Прежде всего необходимо было найти способ введения в водоразбавляемый ЛКМ гидрофобного порошка «Флуралита». Для этого был предложен механизм предварительной гидрофилизации поверхности политетрафторэтилена неионогенным ПАВ. Использовали ПАВ ОП-10, которое, не изменяя электропроводности системы, обеспечивает смачиваемость частиц «Флуралита», и за счет большого содержания гидроксильных групп способствует адсорбционному взаимодействию с карбоксилсодержащим олигомером. Последнее является необходимым условием для одновременного совместного электроосаждения пленкообразователя и высокодисперсного фторопласта на электроде.

«Флуралит» обрабатывали водными растворами ОП-10 различной концентрации в бисерной мельнице в течение 3-х ч. На основании данных о кинетической устойчивости систем, определяемой по скорости расслаивания, была выбрана минимальная концентрация, при которой образовывалась наиболее устойчивая система, составившая 1% масс. Весовым методом была определена величина адсорбции ОП-10 на поверхности частиц «Флуралита», которая составила 75 мг ПАВ/г порошка. Высушенный модифицированный порошок «Флуралит» непосредственно вводили в пигментную пасту олигомера путем диспергирования в бисерной мельнице в течение 3-х ч. Полученную композицию использовали для приготовления рабочего раствора ванны электроосаждения. Для сравнения готовили рабочий раствор из исходного немодифицированного ЛКМ. В таблице 1 представлены характеристики рабочих растворов.

Электроосаждение осуществляли на стальные обезжиренные пластинки в лабораторной ванне в потенциостатическом режиме (U=const). Оптимальные параметры электроосаждения составили: напряжение — 180 В, продолжительность — 150 с, температура — 25 °С. Термоотверждение осуществляли при 170 °С в течение 20 минут. Покрытия в обоих случаях получались без дефектов, сплошные, равномерные.

Свойства покрытий изучали стандартизованными методами, принятыми в лакокрасочной промышленности на соответствие нормативам ТТМ 1.94.0141-2004 «Грунтовка анафорезная» ОАО «АвтоВАЗ».

В таблице 2 представлены физико-механические свойства покрытий и краевой угол смачивания (определяли методом «сидячей капли»).

Из таблицы 2 видно, что модификация приводит к увеличению твердости и гидрофобности покрытий.

Защитные и антикоррозионные свойства покрытий определяли путем испытаний на:

- стойкость к статическому воздействию жидкостей по ГОСТ 9.403-80 метод А (результаты представлены в табл. 3);

- стойкость к воздействию нефтепродуктов по ГОСТ 9.404-88 (результаты представлены в табл. 3).

Таблица 1. Показатели рабочих растворов пленкообразователя для электроосаждения

|

Система

|

Концентрация,

с.о., %

|

рН

|

Электропроводность,

мкСим/см

|

J-потенциал,

мВ

|

|

ATL-korrosionfest (фирма FraiLacke)

|

13

|

9

|

820

|

-31

|

|

+ 1% (масс) «Флуралит»

|

13,5

|

8,8

|

815

|

-34

|

Таблица 2. Физико-механические свойства покрытий

|

Показатели

|

Немодифицированное

покрытие |

Модифицированное

покрытие |

Норматив по ТТМ

1.94.0141-2004 ОАО «АвтоВАЗ» |

|

Толщина, мкм ГОСТ Р 51694-2000

|

21-23

|

20-22

|

18-22

|

|

Адгезия, балл ГОСТ 15140-78,

метод 4 ISO 2409:2007

|

11

|

11

|

11

|

|

Прочность покрытия при ударе, см, на приборе У-2М по

ГОСТ 4765-73 (вместо ГОСТ Р 53007-2008) |

50

|

50

|

Не менее 50

|

|

Прочность покрытия при растяжении на приборе

«Эриксен», мм по ГОСТ 29309-92

|

10

|

9,5

|

5, не менее

|

|

Твердость, ИСО 15184

|

Н

|

3Н

|

Не нормируется

|

|

Краевой угол смачивания, °

|

76

|

128

|

Не нормируется

|

Таблица 3. Защитные свойства покрытий

|

Показатели

|

Немодифицированное покрытие

|

Модифицированное покрытие

|

Норматив по ТТМ 1.94.0141-2004

ОАО «АвтоВАЗ»

|

|

Стойкость пленки к статическому воздействию H2О (дист.),

по ISO 2812-1:2007 метод А,

ГОСТ 9.403-80 не менее 500 ч

|

20% пузырей

|

Без изменений

|

Внешний вид без изменений

|

|

Статическое воздействие H2SO4

(5%-ный р-р), через 100 ч

|

Без изменений

|

Без изменений

|

Не нормируется

|

|

Статическое воздействие NaOH

(12%-ный р-р), через 50 ч

|

10% пузырей

|

Без изменений

|

Не нормируется

|

|

Стойкость покрытия к воздействию

соляного тумана в мм (распр. коррозии от надреза) по фосфату не менее:

– 275 ч

– 500 ч |

2

|

1

|

2, не более

|

|

Стойкость пленки к статическому воздействию моторного масла, по ISO 2812-1:2007 метод А, ГОСТ 9.403-80 не менее:

– 48 ч

– 180 ч

|

Без изменений

|

Без изменений

|

Внешний вид без изменений

|

|

Стойкость пленки к статическому воздействию бензина Премиум 95, по ISO 2812-1:2007 метод А, ГОСТ 9.403-80 не менее:

– 48 ч

– 180 ч |

Без изменений

|

Без изменений

|

Внешний вид без изменений

|

Представленные результаты свидетельствуют о том, что модифицированные покрытия имеют лучшие водо- и солестойкость по сравнению с немодифицированными покрытиями при сохранении неизменными остальных показателей при статическом воздействии жидкостей.

Таким образом, высокодисперсный «Флуралит» может использоваться для улучшения свойств покрытий, получаемых электроосаждением на основе карбоксилсодержащего акрилового пленкообразователя при введении в рецептуру ЛКМ. Необходима предварительная обработка поверхности «Флуралита» неионогенным ПАВ. По сравнению с результатами, полученными при модификации аналогичных покрытий водной дисперсией политетрафторэтилена Ф-4ДВ, вводимой в систему непосредственно в рабочий раствор ванны, для достижения положительных результатов требуется в два раза меньше количества «Флуралита».

Работа выполнена в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007–2012 гг.», шифр проекта (2011-1.3-513-001-017).

По материалам журнала «ЛКМ Лакокрасочные материалы и их применение»